Въведение в индукционното закаляване и темпериране

Какво е индукционно втвърдяване?

Индукционно втвърдяване е процес на термична обработка, използван за селективно втвърдяване на повърхността на стоманени компоненти, като прътови телове, като същевременно се поддържа здрава и пластична сърцевина. Този процес включва нагряване на повърхността на стоманата с помощта на високочестотен променлив ток (AC) и след това бързо охлаждане, за да се постигне твърда, устойчива на износване повърхност.

Какво е темпериране?

Закаляването е процес на термична обработка, който следва закаляването. Това включва повторно нагряване на закалената стомана до определена температура под критичната точка и след това оставянето й да се охлади бавно. Закаляването подобрява якостта, пластичността и устойчивостта на удар на стоманата чрез облекчаване на вътрешните напрежения и намаляване на чупливостта.

Предимства на индукционното закаляване и темпериране

Индукционно закаляване и отвръщане предлагат няколко предимства за стоманени пръти, включително:

- Подобрена устойчивост на износване и устойчивост на умора

- Повишена твърдост на повърхността, като същевременно се запазва пластичното ядро

- Прецизен контрол върху закалената дълбочина и профил на твърдост

- По-бързи времена за обработка в сравнение с конвенционалните методи за топлинна обработка

- Енергийна ефективност и локализирано отопление, намаляване на общите разходи

Процесът на производство на стоманена тел

Процесът на производство на стоманена тел

Сурови материали

Теловете от стоманени пръти обикновено се изработват от нисковъглеродни или средно въглеродни стомани, като AISI 1018, AISI 1045 или AISI 4140. Тези степени се избират въз основа на желаните механични свойства и крайно приложение.

Рисуване на тел

Процесът на изтегляне на тел включва издърпване на солидна стоманена пръчка през серия от матрици с постепенно по-малки отвори. Този процес удължава и намалява площта на напречното сечение на пръта, което води до желания диаметър на телта и повърхностно покритие.

Топлинна обработка

След процеса на изтегляне на тел, теловете от стоманени пръти се подлагат на термична обработка, за да се постигнат желаните механични свойства. Това обикновено включва процеси на индукционно закаляване и темпериране.

Индукционен процес на закаляване на стоманени пръти

Принципи на индукционното закаляване

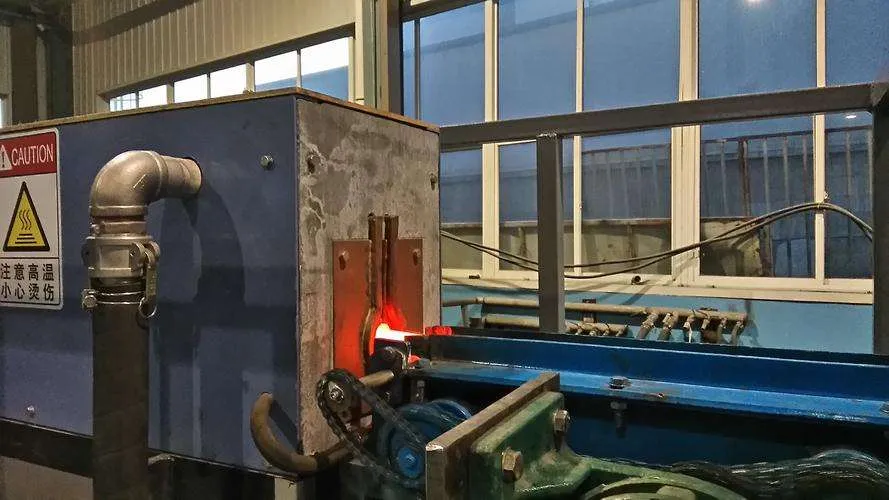

Индукционното закаляване използва принципите на електромагнитната индукция за генериране на топлина в телта от стоманен прът. Променлив ток протича през индукционна намотка, създавайки магнитно поле, което индуцира вихрови токове в стоманената тел. Тези вихрови токове генерират топлина поради електрическото съпротивление на стоманата, което кара повърхността да достигне аустенитния температурен диапазон (обикновено над 1600°F или 870°C).

Индукционно закалително оборудване

Индукционно закалително оборудване

Бобини за индукционно закаляване

Индукционните бобини са сърцето на процеса на индукционно закаляване. Те са проектирани да концентрират магнитното поле около телта от стоманен прът, осигурявайки ефективно и локализирано нагряване. Дизайнът на бобината, включително нейната форма, размер и брой навивки, е оптимизиран за конкретното приложение.

Захранвания с индукционно отопление

Захранващите устройства осигуряват високочестотен променлив ток, необходим за индукционно нагряване. Те могат да работят на честоти, вариращи от няколко килохерца до няколко мегахерца, в зависимост от необходимата дълбочина на нагряване и производствена скорост.

Системи за охлаждане

Системите за охлаждане се използват за бързо охлаждане на нагрятата повърхност на тел от стоманен прът след индукционно нагряване. Обичайните охлаждащи среди включват вода, полимерни разтвори или нагнетен въздух. Скоростта на охлаждане е критична за постигане на желаната твърдост и микроструктура.

Параметри на индукционно закаляване

Параметри на индукционно закаляване

Честота

Честотата на променливия ток определя дълбочината на нагряване и скоростта на нагряване. По-високите честоти водят до по-малка дълбочина на нагряване, докато по-ниските честоти проникват по-дълбоко в материала.

2. H4: Мощност

Входящата мощност контролира скоростта на нагряване и температурата, постигнати по време на процеса на индукционно втвърдяване. Прецизният контрол на мощността е от съществено значение за осигуряване на равномерно нагряване и избягване на прегряване или недостатъчно нагряване.

Време

Продължителността на цикъла на индукционно нагряване определя дълбочината на закалената обвивка и общото входящо количество топлина. Обикновено се използват по-кратки времена за нагряване за тънки участъци, докато по-дълги времена са необходими за по-дебели участъци.

Процес на закаляване на стоманени пръти

Значение на закаляването

След индукционно закаляване теловете от стоманени пръти са в крехко състояние поради образуването на мартензит, твърда, но крехка микроструктура. Закаляването е от съществено значение за намаляване на крехкостта и подобряване на якостта и пластичността на стоманата, като същевременно се поддържа адекватна твърдост.

Методи за темпериране

Закаляване във фурната

Закаляването във фурната включва нагряване на закалените стоманени пръти в пещ с контролирана атмосфера при определена температура, обикновено между 300°F и 1200°F (150°C и 650°C), за определен период. Този процес позволява на мартензита да се трансформира в по-стабилна и пластична микроструктура.

Индукционно закаляване

Индукционното темпериране е по-нов и ефективен метод за темпериране на стоманени пръти. Той използва същите принципи като индукционното втвърдяване, но при по-ниски температури и по-дълго време на нагряване. Този процес позволява прецизен контрол върху температурата на темпериране и може да се интегрира с процеса на индукционно закаляване за подобрена производителност.

Параметри на темпериране

температура

Температурата на закаляване е от решаващо значение за определяне на крайните механични свойства на стоманената тел. По-високите температури на темпериране обикновено водят до по-ниска твърдост, но подобрена пластичност и устойчивост на удар.

Време

Времето за темпериране гарантира, че желаната микроструктурна трансформация се извършва равномерно в целия закален корпус. Може да са необходими по-дълги времена на темпериране за по-дебели профили или когато се целят специфични механични свойства.

Контрол и тестване на качеството

A. Изпитване на твърдост

Изпитването на твърдост е основна мярка за контрол на качеството на индукционно закалени и закалени стоманени прътови телове. Обичайните методи за изпитване на твърдост включват тестове по Рокуел, Викерс и Бринел. Тези тестове оценяват профила на твърдост в напречното сечение на жицата, като гарантират, че са постигнати желаните стойности на твърдост.

Б. Анализ на микроструктурата

Анализът на микроструктурата включва изследване на металургичната структура на тел от стоманен прът с помощта на техники като оптична микроскопия или сканираща електронна микроскопия (SEM). Този анализ потвърждава наличието на желаните микроструктурни фази, като темпериран мартензит, и идентифицира всички потенциални дефекти или нееднородности.

C. Механично изпитване

Извършват се механични изпитвания, включително изпитвания на опън, умора и удар, за да се оценят цялостните механични свойства на индукционно закалените и темперирани стоманени прътови телове. Тези тестове гарантират, че проводниците отговарят на определените изисквания за якост, пластичност и издръжливост за предназначените им приложения.

Приложения на индукционно закалени и закалени стоманени пръти

А. Автомобилна индустрия

А. Автомобилна индустрия

Индукционно закалените и темперирани стоманени пръти се използват широко в автомобилната индустрия за различни компоненти, като пружини на окачване, пружини на клапани и трансмисионни компоненти. Тези проводници предлагат висока якост, устойчивост на износване и устойчивост на умора, които са от съществено значение за надеждна и дълготрайна работа.

Б. Строителна индустрия

В строителната индустрия индукционно закалените и темперирани стоманени пръти се използват за армировка в бетонни конструкции, предварително напрегнати бетонни приложения и телени въжета за кранове и асансьори. Високата якост и издръжливост на тези проводници гарантират безопасността и дълготрайността на строителните проекти.

C. Производствена промишленост

Производствената промишленост използва индукционно закалени и темперирани стоманени прътови телове в различни приложения, като компоненти на машинни инструменти, транспортни ленти и индустриални крепежни елементи. Тези проводници осигуряват необходимата здравина, устойчивост на износване и стабилност на размерите, необходими в взискателни производствени среди.

Заключение

Заключение

Резюме

Индукционното закаляване и темперирането са основни процеси на термична обработка на стоманени пръти, осигуряващи уникална комбинация от твърдост на повърхността, устойчивост на износване и здравина на сърцевината. Чрез внимателно контролиране на параметрите на индукционно закаляване и темпериране, производителите могат да приспособят механичните свойства на стоманените пръти, за да отговорят на специфичните изисквания на различни индустрии, включително автомобилостроенето, строителството и производството.

B. Бъдещи тенденции и напредък

Тъй като технологията продължава да се развива, процесите на индукционно закаляване и темпериране се очаква да станат по-ефективни, прецизни и щадящи околната среда. Напредъкът в технологията на електрозахранването, дизайна на намотките и автоматизацията на процесите допълнително ще подобрят качеството и консистенцията на индукционно закалените и темперирани стоманени прътови телове. Освен това, текущите изследвания в областта на металургията и науката за материалите могат да доведат до разработването на нови стоманени сплави и иновативни техники за термична обработка, разширявайки приложенията и възможностите за работа на тези проводници.

Въпроси и Отговори

Въпроси и Отговори

1. Каква е разликата между индукционното закаляване и конвенционалните процеси на закаляване? Индукционното закаляване е по-локализиран и ефективен процес в сравнение с конвенционалните методи на закаляване, като закаляване в пещ или пламък. Той позволява селективно втвърдяване на специфични зони, като същевременно поддържа пластично ядро и предлага по-бързи времена за обработка и по-добра енергийна ефективност.

2. Може ли индукционното закаляване да се приложи към други материали освен стомана? Докато индукционното закаляване се използва предимно за стоманени компоненти, то може да се приложи и към други феромагнитни материали, като чугун и някои сплави на основата на никел. Въпреки това, параметрите и изискванията на процеса могат да варират в зависимост от състава и свойствата на материала.

3. Колко дълбока може да бъде постигната закалената обвивка чрез индукционно закаляване? Дълбочината на закалената обвивка при индукционно закаляване зависи от няколко фактора, включително честотата на променливия ток, входящата мощност и времето за нагряване. Обикновено дълбочините на закалените корпуси варират от 0.5 mm до 6 mm, но по-дълбоките корпуси могат да бъдат постигнати чрез специализирани техники или множество цикли на нагряване.

4. Винаги ли е необходимо темпериране след индукционно закаляване? Да, закаляването е от съществено значение след индукционното закаляване, за да се намали крехкостта на закалената стомана и да се подобри нейната якост и пластичност. Без темпериране закалената стомана би била твърде крехка и податлива на напукване или начупване при натоварване или удар.

5. Може ли индукционното закаляване и отвръщане да се извършват като един интегриран процес? Да, модерно системи за индукционно закаляване често интегрират процеса на темпериране с процеса на втвърдяване, което позволява непрекъснат и ефективен цикъл на термична обработка. Тази интеграция помага за оптимизиране на времето за производство и осигурява постоянно качество през целия процес.