Фугиране на метал с спояване и заваряване

Налични са няколко метода за свързване на метали, включително заваряване, спояване и запояване. Каква е разликата между заваряването и спояването? Каква е разликата между спояване и запояване? Нека разгледаме разликите плюс сравнителните предимства, както и често срещаните приложения. Тази дискусия ще задълбочи разбирането ви за свързване на метали и ще ви помогне да определите оптималния подход за вашето приложение.

КАК РАБОТИ БРАЗИНГ

A спойка е направен по съвсем различен начин от завареното съединение. Първата голяма разлика е в температурата - спояването не топи основните метали. Това означава, че температурите на спояване неизменно са по-ниски от точките на топене на неблагородните метали. Температурите на запояване също са значително по-ниски от температурите на заваряване за същите неблагородни метали, като се използва по-малко енергия.

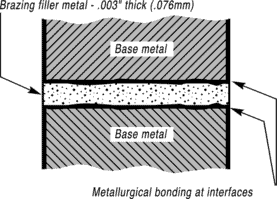

Ако спояването не споява основните метали, как се присъединява към тях? Той работи чрез създаване на металургична връзка между пълнежния метал и повърхностите на двата метала, които се съединяват. Принципът, по който пълнещият метал се изтегля през съединението, за да се създаде тази връзка, е капилярно действие. При операция на спояване прилагате топлина широко към неблагородните метали. След това пълнещият метал се довежда в контакт с нагретите части. Той се топи незабавно от топлината в неблагородните метали и се изтегля чрез капилярно действие изцяло през ставата. Така се прави спойка за спояване.

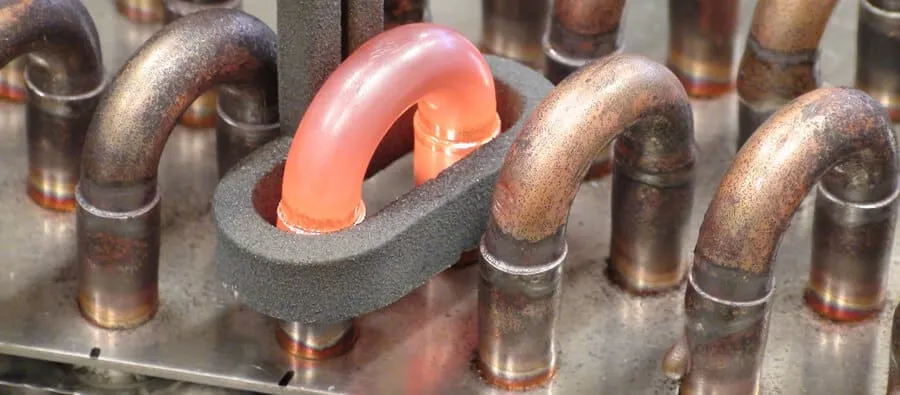

Приложенията за запояване включват електроника / електрическа, космическа, автомобилна, HVAC / R, строителство и др. Примерите варират от климатични системи за автомобили до силно чувствителни лопатки на реактивни турбини до сателитни компоненти до фини бижута. Спояването предлага значително предимство в приложения, които изискват съединяване на различни неблагородни метали, включително мед и стомана, както и неметали като волфрамов карбид, алуминиев триоксид, графит и диамант.

Сравнителни предимства. Първо, споената става е здрава връзка. Правилно направената спойка за спояване (като заварена връзка) в много случаи ще бъде толкова здрава или по-здрава от металите, които се съединяват. Второ, фугата се прави при относително ниски температури, вариращи от около 1150 ° F до 1600 ° F (620 ° C до 870 ° C).

Най-важното е, че неблагородните метали никога не се топят. Тъй като неблагородните метали не са разтопени, те обикновено могат да запазят повечето си физични свойства. Тази цялост от неблагородни метали е характерна за всички споявани фуги, включително фуги с тънко и дебело сечение. Също така, по-ниската топлина свежда до минимум опасността от изкривяване или изкривяване на метала. Помислете също така, че по-ниските температури изискват по-малко топлина - значителен фактор за спестяване на разходи.

Друго важно предимство на спояването е лесното съединяване на разнородни метали с помощта на флюс или флюсови сърцевини / сплави с покритие. Ако не е нужно да разтопявате неблагородните метали, за да ги съедините, няма значение дали имат много различни точки на топене. Можете да споявате стомана с мед толкова лесно, колкото стомана с стомана. Заваряването е различна история, защото трябва да разтопите неблагородните метали, за да ги слеете. Това означава, че ако се опитате да заварявате мед (точка на топене 1981 ° F / 1083 ° C) към стомана (точка на топене 2500 ° F / 1370 ° C), трябва да използвате доста сложни и скъпи заваръчни техники. Пълната лекота на свързване на разнородни метали чрез конвенционални процедури за спояване означава, че можете да изберете каквито метали са най-подходящи за функцията на монтажа, знаейки, че няма да имате проблем с присъединяването им, независимо колко широко се различават те температурите на топене.

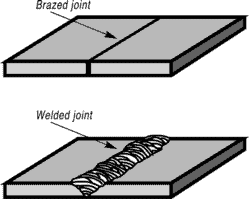

Също така, a спойка има гладък, благоприятен външен вид. Съществува нощно и дневно сравнение между мъничкото, спретнато филе на спойка и дебелото, неправилно зърно на заварено съединение. Тази характеристика е особено важна за фуги на потребителски продукти, където външният вид е от решаващо значение. Паяно съединение почти винаги може да се използва „такова, каквото е”, без да са необходими довършителни операции - още една икономия на разходи.

Спояването предлага друго значително предимство пред заваряването, тъй като операторите обикновено могат да придобият умения за спояване по-бързо от уменията за заваряване. Причината се крие в присъщата разлика между двата процеса. Трябва да се проследи линейно заварено съединение с прецизна синхронизация на подаване на топлина и отлагане на пълнежния метал. Споената става, от друга страна, е склонна да се „направи“ чрез капилярно действие. Всъщност значителна част от умението, свързано с спояване, се корени в проектирането и инженерството на съединението. Сравнителната скорост на висококвалифицираното обучение на оператори е важен фактор на разходите.

И накрая, спояване на метал е сравнително лесно да се автоматизира. Характеристиките на процеса на спояване - широки топлинни приложения и лекота на позициониране на пълнежния метал - помагат да се премахне потенциалът за проблеми. Има много начини за автоматично затопляне на фугата, много форми за спояване на пълнежния метал и много начини за тяхното депониране, така че операцията за спояване може лесно да бъде автоматизирана за почти всяко ниво на производство.

КАК РАБОТИ ЗАВАРЯНЕТО

Заваряването свързва металите чрез топене и сливането им, обикновено с добавяне на заваръчен пълнеж. Получените фуги са здрави - обикновено толкова здрави, колкото съединените метали, или дори по-здрави. За да се слеят металите, вие прилагате концентрирана топлина директно върху областта на съединението. Тази топлина трябва да бъде с висока температура, за да се стопят неблагородните метали (металите, които се съединяват) и пълнителите. Следователно температурите на заваряване започват от точката на топене на неблагородните метали.

Заваряването обикновено е подходящо за съединяване на големи възли, където и двете метални секции са относително дебели (0.5 ”/ 12.7 мм) и са съединени в една точка. Тъй като зърното на заварената фуга е неправилно, обикновено не се използва в продукти, изискващи козметични фуги. Приложенията включват транспорт, строителство, производство и сервизи. Примери за това са роботизирани модули плюс изработка на съдове под налягане, мостове, строителни конструкции, самолети, железопътни автобуси и релси, тръбопроводи и др.

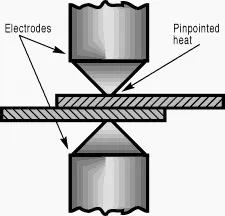

Сравнителни предимства. Тъй като топлината на заваряване е интензивна, тя обикновено е локализирана и точно определена; не е практично да се прилага равномерно върху широка площ. Този точно определен аспект има своите предимства. Например, ако искате да съедините две малки метални ленти в една точка, подходът на заваряване с електрическо съпротивление е практичен. Това е бърз, икономичен начин да се направят здрави, трайни фуги от стотици и хиляди.

Ако ставата е линейна, а не точно определена, възникват проблеми. Локализираната топлина на заваряване може да се превърне в недостатък. Например, ако искате да заварите два метални парчета, започнете със скосяване на краищата на металните парчета, за да осигурите място за заваряващия пълнеж. След това заварявате, като първо нагрявате единия край на фугата до температура на топене, след това бавно премествате топлината по линията на фугата, отлагайки пълнежния метал в синхрон с топлината. Това е типична, конвенционална заваръчна операция. Правилно направена, тази заварена връзка е поне толкова здрава, колкото съединените метали.

Въпреки това има недостатъци при този подход на линейно-фугово заваряване. Фугите се правят при високи температури - достатъчно високи, за да се стопят както неблагородни метали, така и пълнеж. Тези високи температури могат да причинят проблеми, включително възможни изкривявания и изкривяване на неблагородните метали или напрежения около зоната на заваряване. Тези опасности са минимални, когато металите, които се съединяват, са дебели, но те могат да се превърнат в проблеми, когато основните метали са с тънки профили. Освен това високите температури са скъпи, тъй като топлината е енергия, а енергията струва пари. Колкото повече топлина ви е необходима, за да направите фугата, толкова повече ще струва фугата за производство.

Сега, помислете за автоматизирания процес на заваряване. Какво се случва, когато се присъедините не към едно събрание, а към стотици или хиляди събрания? По своята същност заваряването създава проблеми в автоматизацията. Съединителна заварка, направена в една точка, е сравнително лесна за автоматизиране. Въпреки това, след като точката се превърне в линия - линейна връзка - отново линията трябва да бъде проследена. Възможно е да се автоматизира тази операция за проследяване, като се движи съединителната линия, например покрай отоплителна станция и автоматично се подава пълнителен проводник от големи макари. Това е сложна и взискателна настройка, която обаче е оправдана само когато имате големи производствени серии от еднакви части.

Имайте предвид, че техниките на заваряване непрекъснато се подобряват. Можете да заварявате на производствена основа чрез електронен лъч, разряд на кондензатор, триене и други методи. Тези сложни процеси обикновено изискват специализирано и скъпо оборудване плюс сложни, отнемащи време настройки. Помислете дали те са практични за по-кратки производствени цикли, промени в конфигурацията на сглобяването или типични ежедневни изисквания за свързване на метал.

Изборът на правилния процес на съединяване на метал

Ако имате нужда от сглобки, които са едновременно постоянни и здрави, най-вероятно ще стесните метала си, като се съобразите със заваряването срещу твърда заварка. Заваряването и спояването използват както топлина, така и допълнителни метали.  И двете могат да се извършват на производствена база. Приликата обаче свършва дотук. Те работят по различен начин, така че запомнете следните съображения за спояване и заваряване:

И двете могат да се извършват на производствена база. Приликата обаче свършва дотук. Те работят по различен начин, така че запомнете следните съображения за спояване и заваряване:

Размер на сглобката

Дебелина на профилите от неблагородни метали

Изисквания към точково или линейно съединение

Метали, които се съединяват

Необходимо количество за окончателно сглобяване

Други възможности? Механично закрепените съединения (резбовани, забити или занитвани) обикновено не се сравняват с споените съединения по здравина, устойчивост на удар и вибрации или херметичност. Адхезивното залепване и запояване осигуряват трайни връзки, но като цяло нито едното, нито другото не може да предложи якостта на спойка - равна или по-голяма от тази на самите неблагородни метали. По правило те не могат да произвеждат фуги, които предлагат устойчивост на температури над 200 ° C (93 ° F). Когато имате нужда от постоянни, здрави фуги метал-метал, спояването е силен претендент.