Test 1

Екипировка

DW-UHF-10kw машина за индукционно спояване

материали

• Медни тръби - смукателна тръба

• Пастетна смес

Ключови параметри

Мощност: 9.58 kW

Температура: приблизително 1500 ° F (815 ° C)

Време: 5 - 5.2 сек

Test 2

Екипировка

DW-UHF-двайсетkw система за индуктивно спояване

материали

• Медна тръба - кондензаторна тръба

• Пастетна смес

Ключови параметри

Мощност: 8.83 kW

Температура: приблизително 1300 ° F (704 ° C)

Време: 2 сек

Процес:

Test 1

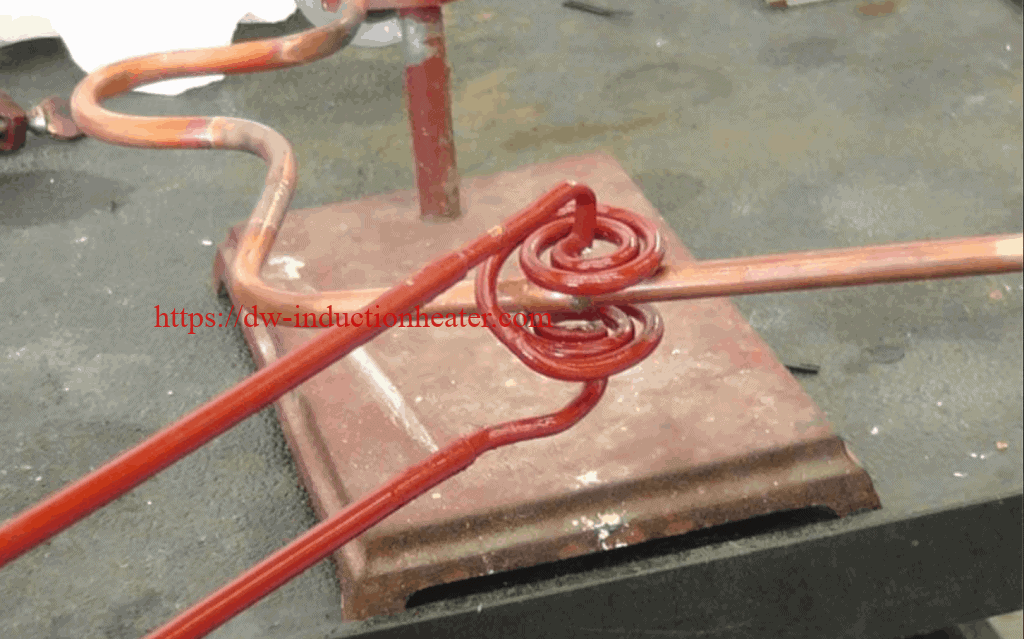

Тъй като за теста беше осигурен само един монтаж, ние настроихме тестово натоварване, използвайки медна тръба с тежка стена 5/16 ”, такава като едната тръба прие другата в оформен отворен фланец. Времето за загряване се изчислява въз основа на използването на темпилаке боя за посочване на температурата. Изпитвателното устройство (последвано от предоставените компоненти) се сглобява с покритие от 505 сплав от парна сплав и се поставя в тестовата намотка в лабораторията за приложените снимки ,

Тест 2:

По-малкият тръбен комплект (кондензаторна тръба) беше сглобен и се образува пръстен от доставената спояваща сплав (сребърна спойка) и се поставя в пресечната точка на двете тръби. Времето за нагряване от 2 секунди беше достатъчно, за да протече сплавта и да завърши фугата.

Резултати / предимства:

- Както беше показано, системата за индукционно спояване DW-UHF-10kw е в състояние да индуктира нагряване както на най-голямата, така и на най-малката секции от тръба до тръба, за да завърши спойка. Времето за нагряване с помощта на налична тестова намотка е в рамките на очакванията за производство на топлина, изисквани от FLDWX

- HLQ ще изисква пълен сбор за преглед, за да се развие финалът дизайн на намотки за индукционно нагряване който може да побере всичките 12 стави, посочени на вашата снимка на оформлението. Необходимо е да знаете и виждате хлабините между тръбните съединения, които трябва да бъдат споени, и секцията на стоманен компресор, за да се гарантира, че стоманеният корпус не е засегнат от полученото RF поле, създадено на товарната бобина. Този окончателен дизайн може да изисква добавяне на феритни материали в намотката, които ще служат за фокусиране на радиочестотното поле към медните проводници, а не към стоманения корпус.

- Първоначалните тестове бяха завършени на DW-UHF-10 kW, използвайки налична лабораторна бобина. Индукционната нагревателна намотка ще се съдържа в непроводим корпус, който ще позволи на оператора да я използва, за да разположи намотката срещу медните проводници за точно и положително място за нагряване за процеса на спояване. Конструкцията на намотката ще включва по-къси отклонения от тестовата намотка и ще бъде конфигурирана така, че топлинните цикли да бъдат подобрени (по-кратки топлинни времена).

- HLQ може да осигури на системата опционално управление на процеса. Това на практика ще бъде програмиран цикъл на процесите, който ще бъде разработен за всеки съвместен списък, посочен на снимката за сглобяване, предоставена със заявката за кандидатстване от FLDWX. Всяка от 12-те фуги ще бъде програмирана последователно, за да побере всяка конкретна фуга - това ще позволи на оператора да се движи в същата последователност, както е програмирана от съединение 1 до съединение 12. Всеки цикъл на U индукционна спояваща бобина / дръжка ще премества процеса от фуга 1 (време за отопление и% от мощността) към съединение 2 (време на топлина и% мощност) и т.н., макар и съвместно 12. Последователността, въведена веднъж, трябва да се спазва за всеки монтаж. Това ще отнеме работата на предположенията от времето за спояване на ставата, за да се осигури повторяемост в процеса.

- Друг вариант за разглеждане би бил да се разгледа опцията HLQ Robotic Arm. Тази опция поддържа индукционни спойки/ корпус на бобината и задейства монтажа, когато е програмиран да постави бобината във всяка зона на фугата. Опорната рама се върти и премества корпуса на бобината / намотката в правилното положение и ъгъл за всяка става, като се гарантира положението на почвата и времето за топлина.