Алуминиеви тръби за индукционно запояване с високочестотно индукционно нагряване

Новите области на приложение на индукционно нагряване изискват анализ на разпределението на температурата вътре в нагряваните компоненти, като се вземат предвид съответните структури и свойствата на материала. Методът с крайни елементи (МКЕ) предоставя мощен инструмент за извършване на такива анализи и оптимизиране на индукционните процеси на нагряване чрез свързани електромагнитни и термични цифрови анализи и симулации.

Основната цел на този принос е да посочи възможността за прилагане на правилната, усъвършенствана и ефективна технология за индукционно спояване за производството на слънчеви колектори въз основа на числена симулация и проведени експерименти.

Описание на проблема

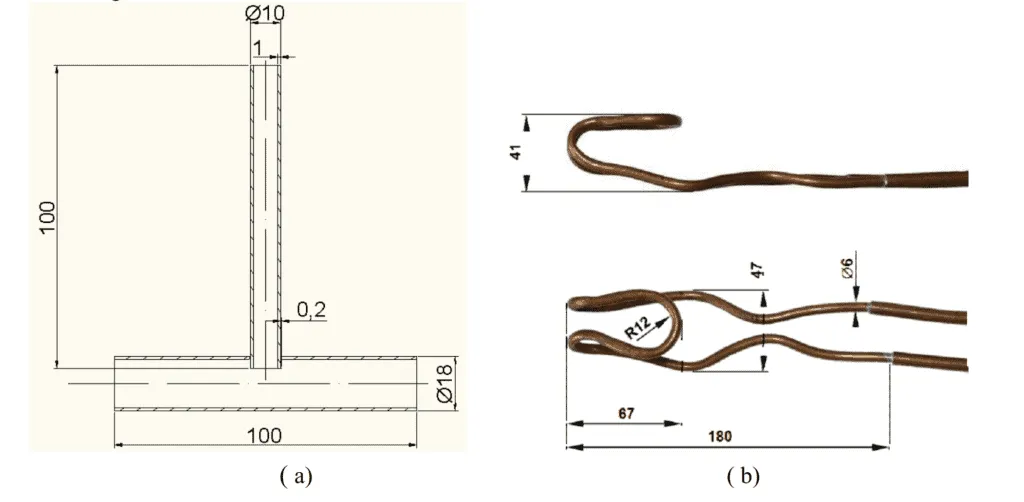

Тази работа се занимава с проектирането на компоненти за слънчеви колектори, подходящи за спояване, а именно частите на събирателните тръби (фиг. 1а). Тръбите са направени от сплав Al от тип AW 3000 с химичния състав, даден в таблица 1. За спояване се използва сплавта от тип Al 104 (таблица 2) заедно с потока Braze Tec 32/80, чиито остатъци не са -ядлив. Температурният интервал между температурите на солидус и ликвидус за спояващата сплав Al 104 варира от 575 ° C до 585 ° C. Температурата на солидуса на материала на тръбата е 650 ° C.

Таблица 1 Химичен състав на сплав AW 3000 [тегл. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | макс. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | макс. 0.25 | баланс |

Таблица 2 Химичен състав на спояващата сплав от типа Al 104 [тегл. %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | макс. 0.3 | 0.15 | 0.1 | 0.2 | макс. 0.15 | баланс |

Процесът на спояване предполага прилагането на индукционно нагряване. Необходимо е да се проектира системата за индукционно нагряване по такъв начин, че температурите на спояване да се постигат в зоната на съединение (споявани метали - спояваща сплав) едновременно. От тази гледна точка правилният избор на индукционна намотка, нейната геометрия и параметри на работа (главно честотата и тока на източника) е много важен. Формата и размерите на проектираната медна индукционна намотка с водно охлаждане са показани на фиг. 1б

Ефектът на съответните параметри на индукционното нагряване върху разпределението на температурата в споените части беше оценен с помощта на числена симулация на индукционно нагряване, прилагайки програмния код ANSYS 10.0.

Симулационен модел

В съответствие с методологията за решаване на свързани електромагнитни и топлинни проблеми чрез FEM с помощта на софтуера ANSYS 10.0 [3-5], беше разработен симулационен модел на индукционен процес на нагряване за спояване, включващ геометрични, физични и начални и гранични условия. Основната цел на числената симулация беше да се определят оптималните параметри на индукционното нагряване (честотата и тока на източника), за да се постигне необходимото разпределение на температурата в зоната на образуване на фуги.

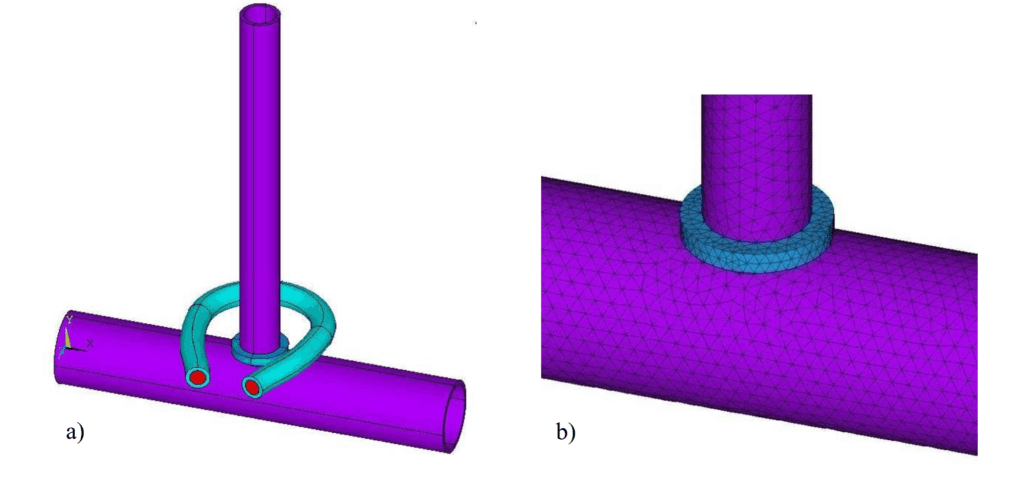

Предложеният 3D-модел (фиг. 2) за електромагнитен анализ се състои от модела на тръбите, спояващата сплав, индукционната бобина с водно охлаждане и околния въздух (не е показан на фиг. 2). При термичния анализ са взети предвид само тръбите и спойката за спояване. Детайл на мрежата, генерирана от линейните 8-възлови елементи в зоната на образуване на фуги, е илюстриран на фиг. 2б.

Фиг. 2 а) Геометричен модел за електромагнитен анализ без заобикалящ въздух и б) детайл на 3D мрежата, генерирана в зоната на образуване на фуги. Температурните зависимости на електрическите и термични свойства на сплав AW 3000 и сплав Al 104 за спояване са получени с помощта на JMatPro софтуер [6]. Следва факта, че нанесените материали са немагнитни, тяхната относителна пропускливост µr = 1.

Първоначалната температура на споените материали е 20 ° C. Предполагаха се перфектни електрически и термични контакти на граничните повърхности на материалите. Честотата на тока на източника в индукционната намотка трябваше да бъде 350 kHz. Стойността на тока на източника се определя от интервала от 600 A до 700 A. Взема се предвид охлаждането на споените тръби чрез свободна конвекция и излъчване във въздуха с температура 20 ° C. Дефиниран е комбиниран коефициент на топлопреминаване в зависимост от температурата на повърхността на споените части. На фиг. 3, разпределението на температурата в споените компоненти след постигане на необходимите температури в зоната на съединение са показани за избрани стойности на приложените токове на източника в индукционна нагревателна намотка. Времето от 36 секунди при използване на източника на ток от 600 А изглежда доста дълго. Бързото нагряване, прилагащо източника на ток от 700 А, не може да бъде достатъчно за топенето на спояващата сплав Al 104. По тази причина се препоръчва източникът на ток приблизително от нивото от 620 A до 640 A, което води до време на запояване от 25 до 27.5 секунди ...